Blog

Safety in Design (SID) : Intégrer la sécurité dès la conception des projets industriels

- 1 septembre 2025

- Publié par : Zakaria Rachchad

- Catégorie : SID

Dans l’univers industriel, les projets de grande envergure – qu’il s’agisse d’unités pétrochimiques, de centrales électriques ou d’usines de transformation – présentent tous un point commun : ils exposent à des risques majeurs.

Un risque majeur se définit par sa capacité à générer des conséquences graves, soudaines et massives. Il peut s’agir d’une explosion (gaz, poussières, vapeurs inflammables), d’un incendie généralisé, d’une fuite toxique (chlore, ammoniac, hydrocarbures), ou encore d’un effondrement structurel. Dans ce type d’événement, le facteur déterminant n’est pas seulement la probabilité de survenue, mais surtout le nombre de personnes exposées et la gravité des impacts : des dizaines, voire des centaines de victimes potentielles, sans compter les dommages irréversibles aux installations et à l’environnement.

C’est ici qu’apparaît une distinction essentielle avec la Santé et Sécurité au Travail (SST). La SST s’intéresse avant tout aux risques individuels encourus par les travailleurs au quotidien : chutes de hauteur, coupures, brûlures, troubles musculosquelettiques, exposition ponctuelle à des produits chimiques. Ces risques, bien que sérieux, concernent généralement un nombre limité de personnes à la fois (souvent un ou quelques salariés).

À l’inverse, le Safety in Design (SID) vise à anticiper et contrôler les risques dont les conséquences peuvent être catastrophiques à l’échelle collective :

- Une explosion de cuve de gaz liquéfié peut impacter une zone entière de l’usine et atteindre des centaines de travailleurs.

- Une fuite toxique de chlore ou d’ammoniac peut non seulement intoxiquer le personnel interne, mais aussi affecter les populations riveraines.

- Un incendie non maîtrisé peut entraîner des effets domino en se propageant à d’autres unités industrielles voisines.

Ainsi, la SST et le SID sont complémentaires mais distincts :

- La SST protège les individus face aux risques du quotidien.

- Le SID protège la collectivité et l’intégrité des installations contre les accidents majeurs.

La seule manière de maîtriser efficacement ces risques majeurs est de les anticiper dès la phase de conception. C’est précisément l’objectif du Safety in Design (SID) : penser et intégrer la sécurité dès le premier trait de crayon, afin que les usines soient intrinsèquement sûres, plutôt que de dépendre uniquement des procédures ou des EPI.

Le SID n’est pas un outil accessoire mais une approche structurée qui accompagne le projet de bout en bout. En intégrant la sécurité dans la conception, les entreprises évitent les surcoûts liés aux modifications tardives, préviennent les accidents majeurs et renforcent la fiabilité de leurs installations.

1. Le rôle du Safety in Design (SID)

Le rôle du Safety in Design (SID) est d’assurer que la sécurité n’est pas un élément secondaire, mais une composante intrinsèque du design. Concrètement, il s’agit de :

- Identifier et gérer les risques dès les premières étapes du projet.

- Garantir le respect des exigences réglementaires locales et internationales.

- Ramener les risques à un niveau acceptable (ALARP).

Le terme ALARP, acronyme de As Low As Reasonably Practicable, est central dans les démarches de sécurité. Il signifie que les risques ne doivent pas seulement être réduits, mais qu’ils doivent l’être aussi bas que possible, dans la limite du raisonnable. Autrement dit, on accepte qu’il existe toujours un certain niveau de risque, mais ce risque doit être :

- Aussi faible que possible sur le plan technique : toutes les mesures de prévention disponibles doivent être envisagées (technologies, barrières de sécurité, conception intrinsèque).

- Équilibré sur le plan économique : si une mesure de réduction de risque coûte de manière disproportionnée par rapport au bénéfice en sécurité obtenu, elle peut être jugée non raisonnablement praticable.

- Justifié et documenté : chaque choix doit être argumenté, afin de démontrer qu’on a exploré toutes les options pour réduire le risque.

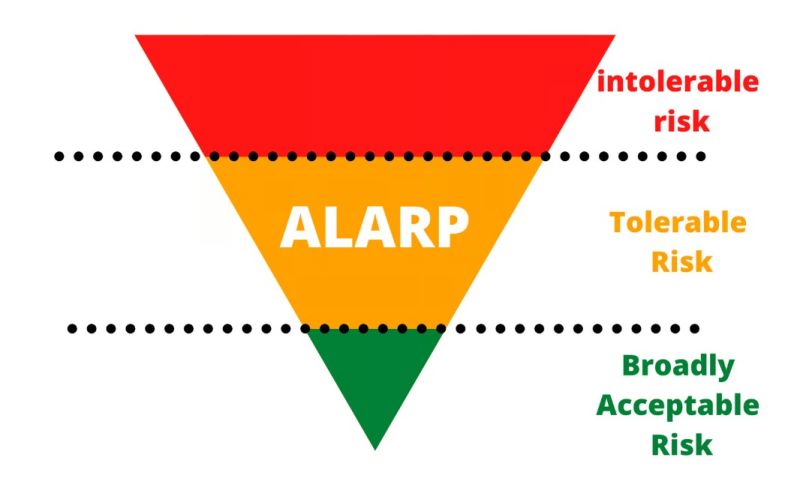

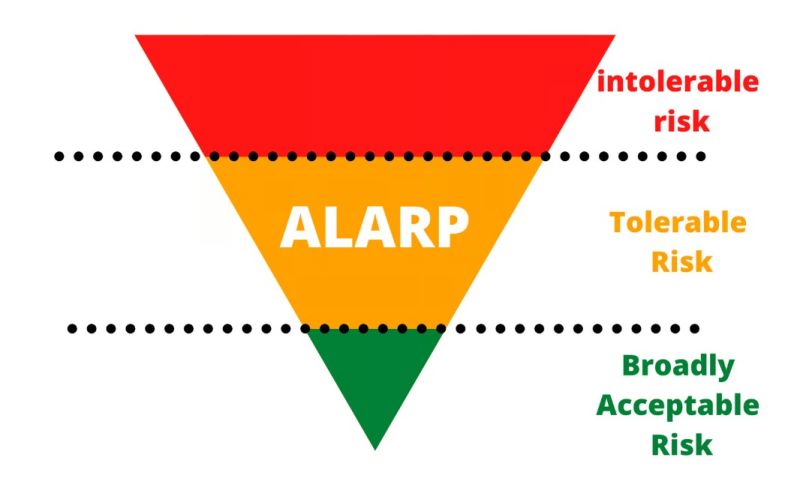

En pratique, le principe ALARP est représenté par un triangle à trois zones :

- En haut : une zone de risque inacceptable, qu’il faut absolument éliminer.

- Au centre : une zone tolérable si ALARP, où le risque est acceptable seulement si toutes les mesures raisonnables ont été prises.

En bas : une zone de risque négligeable, qui n’exige pas d’efforts supplémentaires.

Le principe ALARP illustre trois zones de risque : en rouge, le risque inacceptable qui doit être éliminé ; en orange, le risque tolérable uniquement si réduit au maximum (As Low As Reasonably Practicable) ; en vert, le risque négligeable qui ne nécessite pas de mesures supplémentaires.

Ainsi, le Safety in Design (SID) fonctionne comme une colonne vertébrale qui relie les disciplines techniques, la réglementation et la gestion des risques. En appliquant le principe ALARP, il garantit que la sécurité est intégrée dans chaque décision de conception, et pas simplement ajoutée après coup.

2- Les bénéfices du Safety in Design

Intégrer le Safety in Design dans un projet industriel présente de nombreux bénéfices. D’abord, il permet de réduire à la source les blessures et les décès. Ensuite, il limite les dommages matériels et les arrêts de production, ce qui réduit considérablement les coûts d’exploitation. À cela s’ajoute une diminution des primes d’assurance, une meilleure productivité et une réputation renforcée auprès des investisseurs et des autorités.

Une règle largement admise dans l’industrie stipule qu’un DH investi en conception en fait économiser dix à cent en exploitation. Le SID est donc un investissement stratégique autant qu’une mesure de prévention.

3. Pourquoi la sécurité dès la conception est cruciale ? Exemple du Titanic

Les accidents majeurs de l’histoire industrielle illustrent la nécessité d’intégrer la sécurité dès la conception. L’un des exemples les plus parlants reste le naufrage du Titanic en 1912.

Dès la phase conceptuelle du projet, les ingénieurs avaient identifié des risques en cas de collision et avaient recommandé l’installation de compartiments étanches plus nombreux et plus hauts, ainsi qu’un nombre suffisant de canots de sauvetage pour tous les passagers et membres d’équipage. Ces mesures auraient permis, sinon d’éviter totalement le naufrage, au moins de limiter considérablement ses conséquences.

Pourtant, le chef de projet et les décideurs de l’époque ont jugé le risque de collision avec un iceberg trop improbable pour justifier les coûts supplémentaires. Par souci de budget et de délais, ils ont donc choisi de ne pas appliquer ces recommandations. Le résultat est connu : le Titanic a sombré lors de son voyage inaugural, causant la mort de plus de 1 500 personnes.

Cet événement illustre parfaitement la logique du Safety in Design (SID) et du principe ALARP : un risque, même rare, doit être pris en compte si ses conséquences potentielles sont catastrophiques. En négligeant la recommandation de conception initiale, le projet a payé un prix énorme, non seulement sur le plan humain, mais aussi sur les plans financier (perte totale du navire et des investissements) et réputationnel (le mythe de l’“insubmersible” s’est transformé en symbole de négligence).

L’exemple du Titanic nous rappelle une vérité essentielle : ignorer les recommandations issues des études de risques en conception, pour des raisons budgétaires ou par excès de confiance, peut transformer un projet d’ingénierie ambitieux en catastrophe historique.

4- Statistiques actualisées sur les décisions de conception et les accidents

Les données montrent clairement que de nombreux accidents mortels trouvent leur origine dans la phase de conception — soit un indicateur fort du rôle central du Safety in Design (SID).

- États-Unis (1990–2003) : Une analyse de 224 accidents mortels dans le secteur de la construction révèle que 42 % des décès auraient pu être évités si les principes de “design for construction safety” avaient été appliqués dès la conception.

- Europe (1991) : Une étude européenne met en lumière que 60 % des accidents mortels sur les chantiers étaient liés à des choix effectués avant même le lancement des travaux, soulignant l’importance de la planification sécuritaire dès la phase de conception.

Ces statistiques démontrent l’efficacité du Safety in Design (SID) pour prévenir les accidents à la source, en intégrant la sécurité dès les premières étapes du projet.

5. L’évolution de la sécurité industrielle

L’approche sécurité a évolué en trois étapes majeures. D’abord, la sécurité reposait sur la conception et la robustesse des équipements. Ensuite, les entreprises ont introduit des procédures et des systèmes de management HSE. Enfin, la dimension humaine est venue compléter le dispositif, en mettant l’accent sur la formation, le comportement et la culture sécurité.

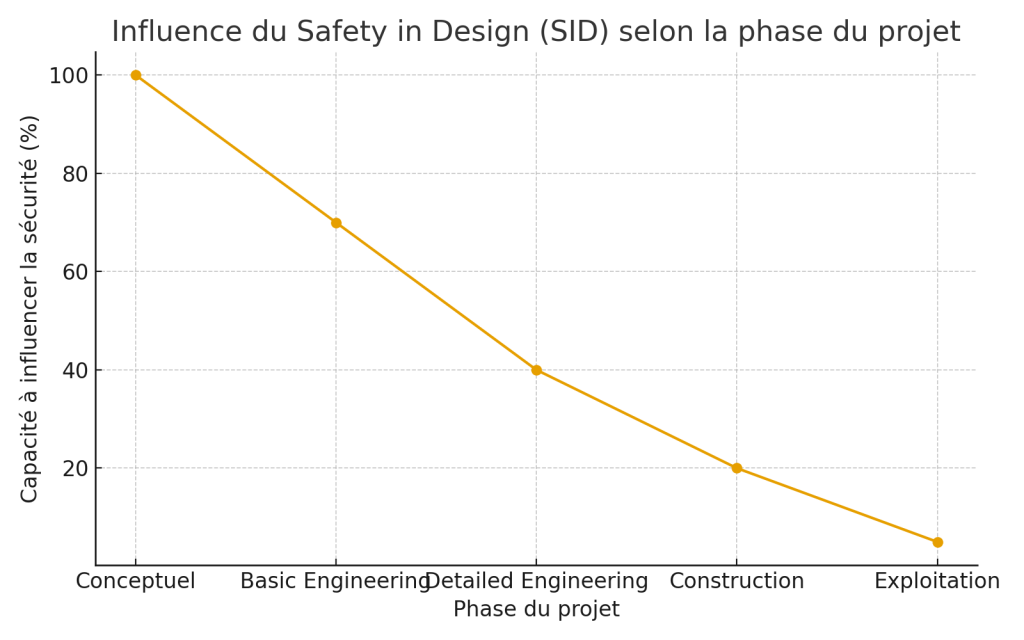

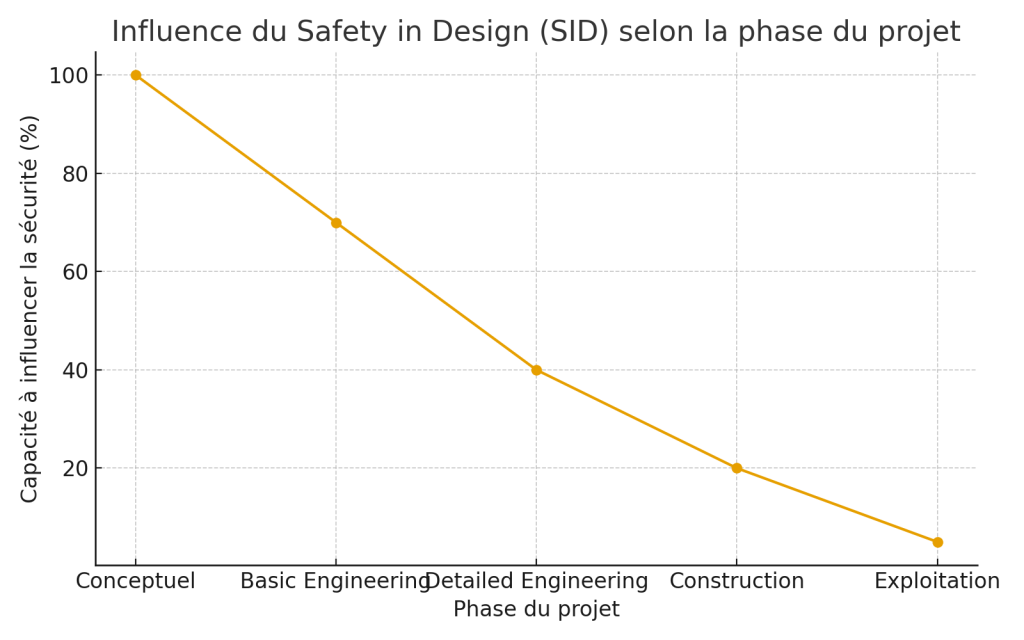

Or, plus la sécurité est intégrée tôt dans le projet, plus elle est efficace. La capacité d’influence est maximale lors de la conception, mais elle s’amenuise drastiquement une fois l’usine construite. Le Safety in Design maximise donc l’efficacité de la prévention.

Ce graphique illustre que l’influence du Safety in Design (SID) est maximale en phase conceptuelle, mais diminue fortement une fois le projet en construction ou en exploitation.

6. La hiérarchie de contrôle et les strates de protection

Le SID s’appuie sur deux concepts clés.

I- hiérarchie de contrôle des risques

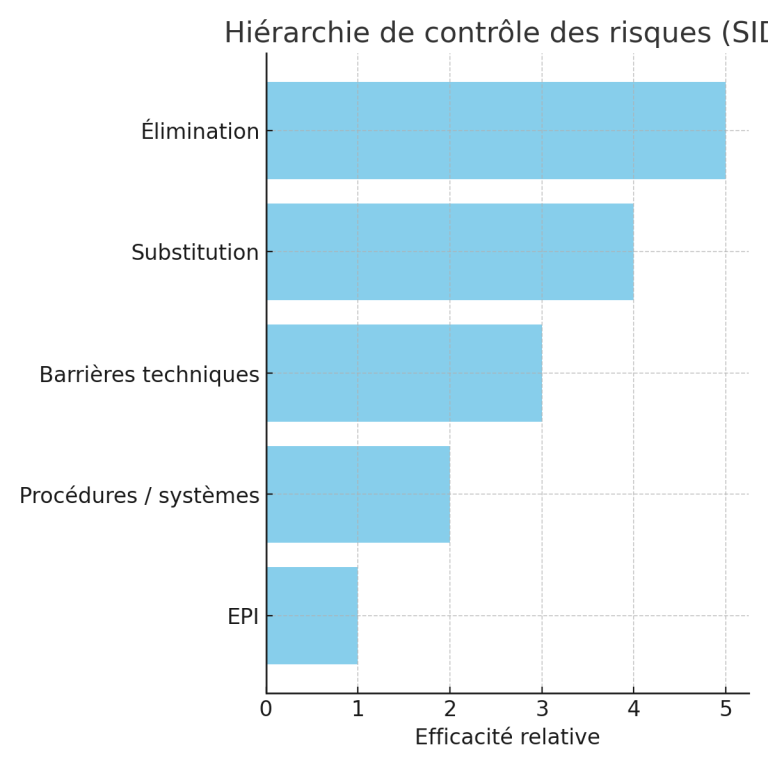

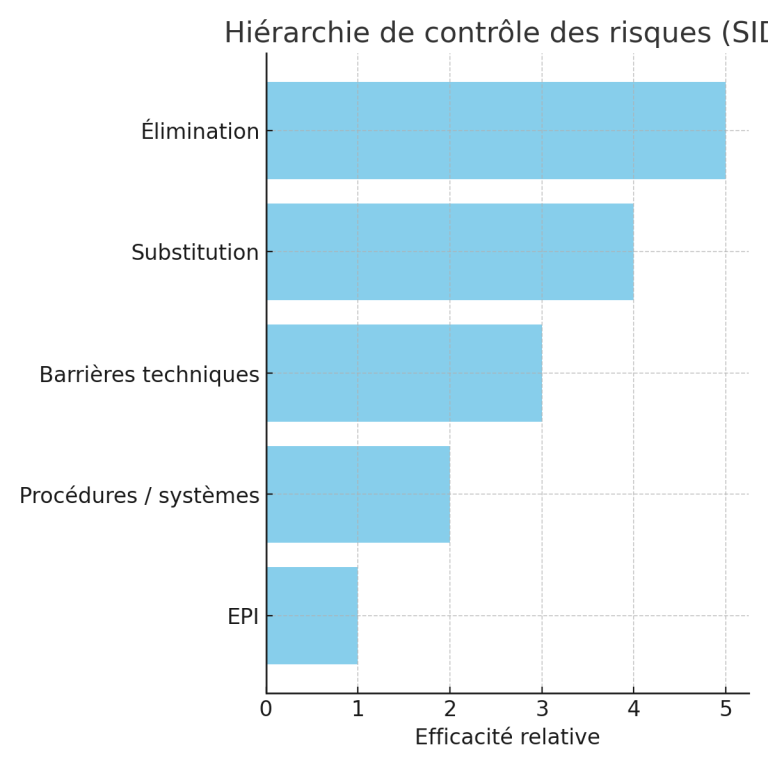

La hiérarchie de contrôle des risques est un principe fondamental du Safety in Design (SID). Elle classe les mesures de prévention selon leur efficacité. Plus on agit en amont, plus la maîtrise du risque est forte et durable. Voici les cinq niveaux, du plus efficace au moins efficace :

- Élimination

L’élimination consiste à supprimer complètement le danger dès la conception. Par exemple, éviter l’utilisation d’une substance hautement toxique ou supprimer une étape de procédé générant un risque d’explosion. C’est la mesure la plus efficace, car un danger éliminé n’a plus besoin d’être géré. - Substitution

Quand l’élimination totale n’est pas possible, on cherche à remplacer un danger par un autre moins critique. Par exemple, substituer un solvant inflammable par un produit à point d’éclair plus élevé, ou remplacer un gaz toxique par un autre moins dangereux. La substitution réduit fortement le niveau de risque à la source. - Barrières techniques (ou protections collectives)

Si le danger ne peut être ni éliminé ni remplacé, on met en place des dispositifs techniques pour le contenir ou limiter ses effets. Il peut s’agir de soupapes de sécurité, de détecteurs de gaz, de systèmes d’arrêt d’urgence (ESD), de confinements physiques, ou encore de protections incendie fixes (sprinklers, RIA). Ces mesures sont très efficaces, car elles agissent automatiquement et protègent l’ensemble des travailleurs. - Procédures et systèmes organisationnels

Ce niveau concerne la mise en place de consignes, de formations, de permis de travail, de contrôles périodiques et de plans d’urgence. Par exemple : procédure de consignation électrique (LOTO), plan de circulation interne, ou plan d’évacuation. Ces mesures sont importantes mais restent dépendantes du respect humain et organisationnel. - Équipements de protection individuelle (EPI)

Les EPI – casques, gants, lunettes, masques respiratoires, harnais – représentent la dernière barrière. Ils ne suppriment pas le danger, mais protègent l’individu contre ses effets. Ils sont indispensables dans certains cas, mais leur efficacité dépend fortement du port correct et permanent par chaque travailleur.

En résumé, la hiérarchie montre bien que le Safety in Design (SID) privilégie toujours les mesures à la source (élimination, substitution, conception intrinsèquement sûre) plutôt que de se reposer sur les EPI, qui ne constituent qu’une solution de dernier recours.

La hiérarchie de contrôle des risques en Safety in Design (SID) privilégie d’abord l’élimination et la substitution, bien avant les procédures ou les EPI qui sont des mesures de dernier recours.

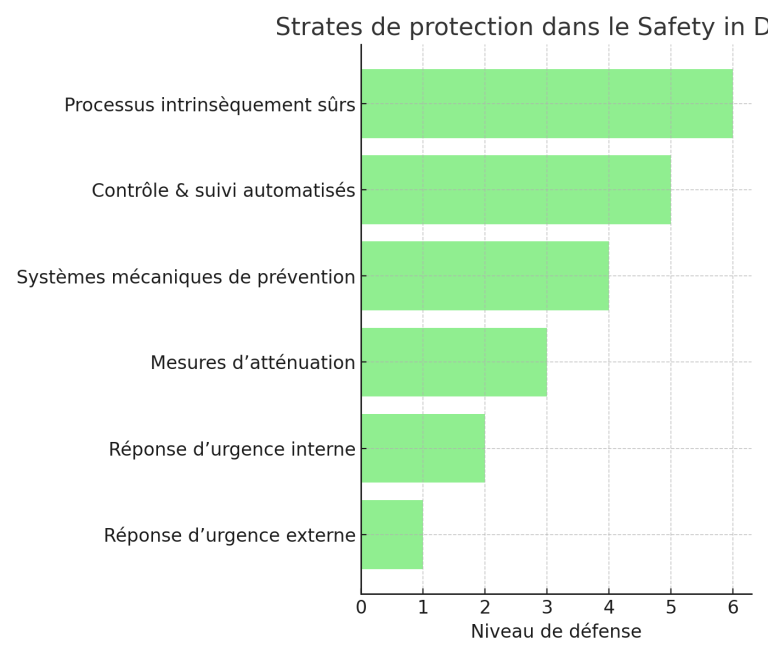

II- Les strates de protection dans le Safety in Design

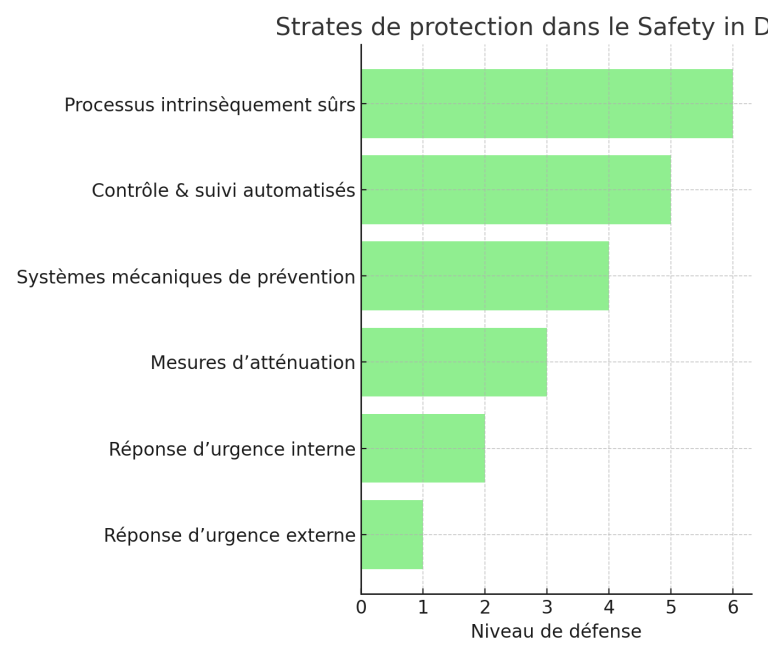

Les strates de protection représentent des couches successives de défense mises en place pour éviter qu’un incident ne se transforme en accident majeur. Chaque strate est indépendante des autres, de sorte que si l’une échoue, les suivantes prennent le relais. Cette approche est souvent appelée la philosophie des “couches de protection”.

- Processus intrinsèquement sûrs

Il s’agit de la première et plus efficace des strates. L’objectif est de concevoir un procédé qui minimise les dangers à la source. Cela peut consister à réduire les inventaires de produits dangereux, abaisser les pressions et températures de fonctionnement, ou encore choisir des substances moins toxiques ou inflammables. Exemple : remplacer un réfrigérant ammoniac par du CO₂ ou réduire la taille d’un stockage de GPL pour limiter l’énergie en jeu.

- Contrôle-commande automatisé

Cette strate repose sur les systèmes d’instrumentation et d’automatisation qui surveillent en permanence le procédé. Ils détectent les écarts par rapport aux conditions normales et corrigent automatiquement avant qu’un incident ne survienne. Exemple : une boucle de régulation de pression qui ouvre une vanne de décharge si la pression monte trop haut, ou un détecteur de niveau qui arrête une pompe en cas de débordement imminent.

- Systèmes mécaniques de prévention

Lorsque les automatismes ne suffisent pas, on ajoute des protections mécaniques et physiques. Ce sont des barrières passives ou actives qui interviennent sans dépendre du comportement humain. Exemples : soupapes de sécurité, clapets antiretour, murs coupe-feu, systèmes de détection-incendie et déclenchement automatique de sprinklers.

- Mesures d’atténuation

Même si la prévention échoue, il est possible de limiter les conséquences d’un accident. Les mesures d’atténuation incluent des bassins de rétention pour contenir une fuite, des systèmes de dilution des vapeurs toxiques, ou encore des dispositifs de confinement pour éviter la propagation d’un incendie. Exemple : un digue entourant un réservoir de fuel empêche que la fuite ne contamine toute la zone.

- Réponses d’urgence internes

Si malgré toutes ces strates un incident survient, la première réponse est assurée par les équipes internes de l’usine. Cela comprend les pompiers d’entreprise, les plans d’évacuation, les procédures d’intervention et les équipements de première intervention (RIA, extincteurs, douches de sécurité). Leur rôle est de réduire la gravité immédiate de l’événement et de protéger les travailleurs.

- Réponses d’urgence externes (communautés locales)

Enfin, la dernière barrière concerne la gestion de crise au niveau des autorités locales et des services publics : pompiers municipaux, hôpitaux, forces de sécurité, protection civile. Elle vise à protéger les populations voisines et l’environnement. Exemple : mise en place de périmètres de sécurité, évacuation des riverains, communication publique en cas de rejet toxique.

Cette logique en couches successives illustre bien le principe de défense en profondeur : on ne s’appuie pas sur une seule barrière, mais sur plusieurs niveaux de protection indépendants, afin de rendre un accident majeur hautement improbable.

Les strates de protection définissent plusieurs couches défensives, allant d’un procédé intrinsèquement sûr jusqu’aux réponses d’urgence destinées à protéger la communauté.

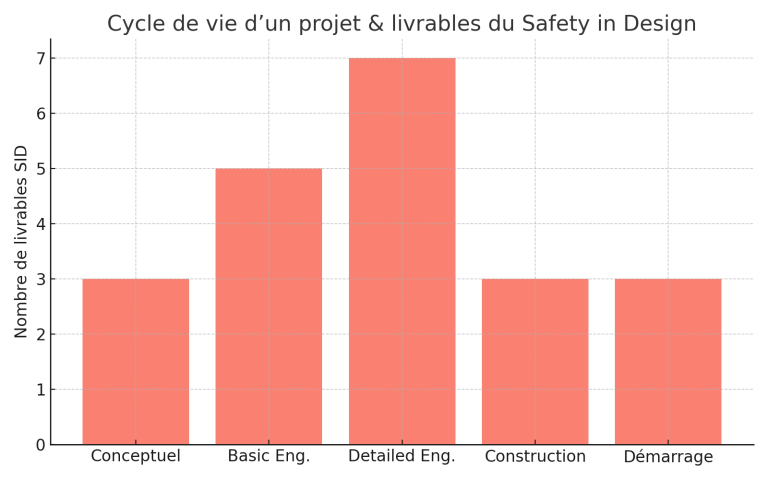

7. Le cycle de vie du projet et les livrables du Safety in Design

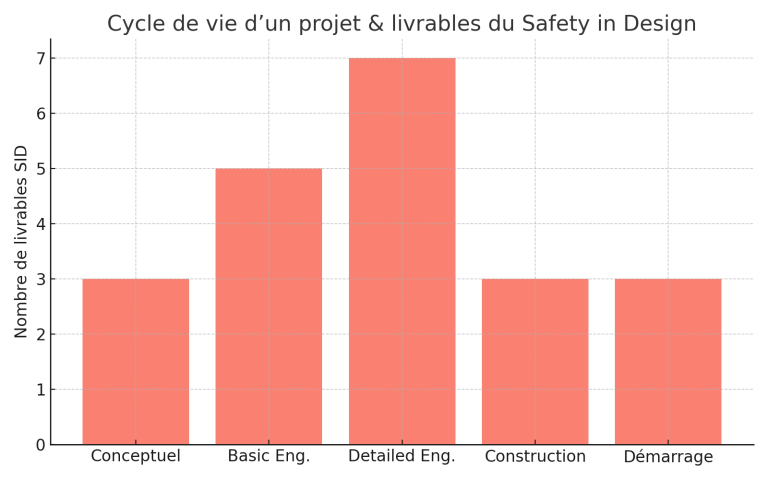

Le cœur du Safety in Design (SID) réside dans les livrables générés à chaque phase du projet. Ces livrables sont des études, des analyses ou des revues qui garantissent que la sécurité est prise en compte de manière systématique.

Le cycle de vie d’un projet industriel comporte plusieurs livrables du Safety in Design (SID), avec une intensité maximale en Detailed Engineering où les analyses de sécurité sont les plus nombreuses.

7.1 Phase conceptuelle

À ce stade, l’objectif est de poser les bases.

- Analyse des risques préliminaires (PRA) : elle consiste à identifier les risques majeurs dès les premières esquisses du projet.

- Revue du plan de masse (Layout Review) : vérifie que les implantations respectent les distances de sécurité, facilitent l’accès des secours et réduisent les effets domino.

- Analyse réglementaire : s’assurer que le projet respecte les lois locales et internationales, mais aussi les normes sectorielles.

7.2 Phase Basic Engineering

Cette phase affine les choix techniques.

- HAZID (Hazard Identification) : une méthode structurée pour identifier tous les dangers potentiels liés au procédé et à l’environnement.

- HAZOP préliminaire : première étude de déviations dans les schémas procédés (PFD, P&ID). Elle permet de détecter des scénarios de perte de confinement.

- Études de sécurité incendie (Fire Safety Philosophy) : définition des systèmes de détection, des moyens fixes de lutte contre l’incendie et des besoins en eau incendie.

- Douches de sécurité et lave-yeux : évaluation des besoins en équipements de premiers secours en cas d’exposition chimique.

- Distances de sécurité : validation des espacements minimaux entre zones dangereuses et zones sensibles.

7.3 Phase Detailed Engineering

C’est la phase la plus riche en livrables du SID.

- HAZOP of changes : étude des modifications apportées aux procédés par rapport à la conception initiale.

- Revue du modèle 3D : inspection collaborative de la maquette numérique pour vérifier accessibilité, évacuation et absence de conflits physiques.

- Études SIL (Safety Integrity Level) : détermination du niveau de fiabilité requis pour les fonctions instrumentées de sécurité.

- Zonage ATEX : classification des zones à atmosphères explosives pour adapter équipements et installations électriques.

- Études de dangers (EDD) : analyse exhaustive des scénarios d’accidents et de leurs conséquences.

- Facility Siting Analysis (FSA) : étude de l’implantation des bâtiments par rapport aux zones à risques.

- Constructability Review : évaluation des contraintes de construction pour éviter que la sécurité soit compromise lors de l’exécution.

7.4 Phase Construction

Le rôle du Safety in Design continue pendant la construction.

- Vérification que les recommandations émises en ingénierie sont appliquées.

- Contrôle des équipements critiques : soupapes, détecteurs de gaz, systèmes d’arrêt d’urgence (ESD), réseaux incendie.

- Audit de conformité pour valider que l’installation respecte bien les standards.

7.5 Phase Démarrage et mise en service

Avant la mise en exploitation, la sécurité doit être confirmée.

- Pre-Startup Safety Review (PSSR) : dernière revue de sécurité avant introduction des matières dangereuses.

- Tests des systèmes instrumentés : validation des SIS (Safety Instrumented Systems) et Emergency Shutdown.

- Formation des opérateurs : sensibilisation aux risques, procédures d’urgence et fonctionnement des dispositifs de sécurité.

8. Normes et standards de référence

Le Safety in Design s’appuie sur un cadre normatif reconnu à l’international. Parmi les plus utilisés :

- NFPA (National Fire Protection Association), référence mondiale pour la protection incendie.

- FM Global et ses standards assurantiels.

- APSAD, règles françaises de prévention incendie.

- API (American Petroleum Institute), très utilisé dans l’industrie pétrolière.

- OSHA (Occupational Safety and Health Administration), norme américaine de protection des travailleurs.

- PIP (Process Industry Practices), pratiques consolidées pour l’industrie de procédé.

Chaque projet doit également intégrer les lois nationales et les standards spécifiques des clients.

9. Outils et logiciels pour appuyer le Safety in Design

Les études de Safety in Design (SID) s’appuient sur des logiciels spécialisés, tels que :

- PHA pour organiser les études HAZID et HAZOP.

- KY-PIPE pour calculer les réseaux hydrauliques incendie.

- PHAST pour modéliser les scénarios d’accidents (explosions, incendies, dispersions).

- Outils 3D pour les revues collaboratives.

10. La gouvernance et la collaboration autour du SID

Un projet sûr est avant tout le résultat d’une collaboration interdisciplinaire. Le SID mobilise des ingénieurs procédés, civils, mécaniques, électriques, des experts HSE, ainsi que des représentants des opérations et de la maintenance. Les workshops (HAZID, HAZOP, constructability reviews) sont conçus comme des espaces de discussion où chaque discipline apporte son expertise. Cette approche garantit une vision globale et réduit les angles morts.

11. Conclusion

Le Safety in Design (SID) n’est pas une option, mais une exigence stratégique. Il sauve des vies, réduit les coûts, sécurise les équipements et améliore la productivité. Surtout, il transforme la sécurité en facteur de performance durable.

Chaque DH investi en Safety in Design se traduit par des dizaines de DH économisés en exploitation. Mais plus encore, il contribue à la réputation, à la conformité et à la pérennité des entreprises industrielles.

le SID doit être intégré dès le premier jour d’un projet, et accompagné jusqu’à la mise en service. C’est la meilleure garantie d’une industrie plus sûre, plus fiable et plus respectueuse de son environnement.

N’hésitez pas à nous contacter pour organiser une réunion gratuite afin d’échanger sur vos besoins et vous accompagner dans la mise en place de la démarche Safety in Design dans vos projets.

Auteur :zakaria

Laisser un commentaire Annuler la réponse

Dans l’univers industriel, les projets de grande envergure – qu’il s’agisse d’unités pétrochimiques, de centrales électriques ou d’usines de transformation – présentent tous un point commun : ils exposent à des risques majeurs.

Un risque majeur se définit par sa capacité à générer des conséquences graves, soudaines et massives. Il peut s’agir d’une explosion (gaz, poussières, vapeurs inflammables), d’un incendie généralisé, d’une fuite toxique (chlore, ammoniac, hydrocarbures), ou encore d’un effondrement structurel. Dans ce type d’événement, le facteur déterminant n’est pas seulement la probabilité de survenue, mais surtout le nombre de personnes exposées et la gravité des impacts : des dizaines, voire des centaines de victimes potentielles, sans compter les dommages irréversibles aux installations et à l’environnement.

C’est ici qu’apparaît une distinction essentielle avec la Santé et Sécurité au Travail (SST). La SST s’intéresse avant tout aux risques individuels encourus par les travailleurs au quotidien : chutes de hauteur, coupures, brûlures, troubles musculosquelettiques, exposition ponctuelle à des produits chimiques. Ces risques, bien que sérieux, concernent généralement un nombre limité de personnes à la fois (souvent un ou quelques salariés).

À l’inverse, le Safety in Design (SID) vise à anticiper et contrôler les risques dont les conséquences peuvent être catastrophiques à l’échelle collective :

- Une explosion de cuve de gaz liquéfié peut impacter une zone entière de l’usine et atteindre des centaines de travailleurs.

- Une fuite toxique de chlore ou d’ammoniac peut non seulement intoxiquer le personnel interne, mais aussi affecter les populations riveraines.

- Un incendie non maîtrisé peut entraîner des effets domino en se propageant à d’autres unités industrielles voisines.

Ainsi, la SST et le SID sont complémentaires mais distincts :

- La SST protège les individus face aux risques du quotidien.

- Le SID protège la collectivité et l’intégrité des installations contre les accidents majeurs.

La seule manière de maîtriser efficacement ces risques majeurs est de les anticiper dès la phase de conception. C’est précisément l’objectif du Safety in Design (SID) : penser et intégrer la sécurité dès le premier trait de crayon, afin que les usines soient intrinsèquement sûres, plutôt que de dépendre uniquement des procédures ou des EPI.

Le SID n’est pas un outil accessoire mais une approche structurée qui accompagne le projet de bout en bout. En intégrant la sécurité dans la conception, les entreprises évitent les surcoûts liés aux modifications tardives, préviennent les accidents majeurs et renforcent la fiabilité de leurs installations.

1. Le rôle du Safety in Design (SID)

Le rôle du Safety in Design (SID) est d’assurer que la sécurité n’est pas un élément secondaire, mais une composante intrinsèque du design. Concrètement, il s’agit de :

- Identifier et gérer les risques dès les premières étapes du projet.

- Garantir le respect des exigences réglementaires locales et internationales.

- Ramener les risques à un niveau acceptable (ALARP).

Le terme ALARP, acronyme de As Low As Reasonably Practicable, est central dans les démarches de sécurité. Il signifie que les risques ne doivent pas seulement être réduits, mais qu’ils doivent l’être aussi bas que possible, dans la limite du raisonnable. Autrement dit, on accepte qu’il existe toujours un certain niveau de risque, mais ce risque doit être :

- Aussi faible que possible sur le plan technique : toutes les mesures de prévention disponibles doivent être envisagées (technologies, barrières de sécurité, conception intrinsèque).

- Équilibré sur le plan économique : si une mesure de réduction de risque coûte de manière disproportionnée par rapport au bénéfice en sécurité obtenu, elle peut être jugée non raisonnablement praticable.

- Justifié et documenté : chaque choix doit être argumenté, afin de démontrer qu’on a exploré toutes les options pour réduire le risque.

En pratique, le principe ALARP est représenté par un triangle à trois zones :

- En haut : une zone de risque inacceptable, qu’il faut absolument éliminer.

- Au centre : une zone tolérable si ALARP, où le risque est acceptable seulement si toutes les mesures raisonnables ont été prises.

En bas : une zone de risque négligeable, qui n’exige pas d’efforts supplémentaires.

Le principe ALARP illustre trois zones de risque : en rouge, le risque inacceptable qui doit être éliminé ; en orange, le risque tolérable uniquement si réduit au maximum (As Low As Reasonably Practicable) ; en vert, le risque négligeable qui ne nécessite pas de mesures supplémentaires.

Ainsi, le Safety in Design (SID) fonctionne comme une colonne vertébrale qui relie les disciplines techniques, la réglementation et la gestion des risques. En appliquant le principe ALARP, il garantit que la sécurité est intégrée dans chaque décision de conception, et pas simplement ajoutée après coup.

2- Les bénéfices du Safety in Design

Intégrer le Safety in Design dans un projet industriel présente de nombreux bénéfices. D’abord, il permet de réduire à la source les blessures et les décès. Ensuite, il limite les dommages matériels et les arrêts de production, ce qui réduit considérablement les coûts d’exploitation. À cela s’ajoute une diminution des primes d’assurance, une meilleure productivité et une réputation renforcée auprès des investisseurs et des autorités.

Une règle largement admise dans l’industrie stipule qu’un DH investi en conception en fait économiser dix à cent en exploitation. Le SID est donc un investissement stratégique autant qu’une mesure de prévention.

3. Pourquoi la sécurité dès la conception est cruciale ? Exemple du Titanic

Les accidents majeurs de l’histoire industrielle illustrent la nécessité d’intégrer la sécurité dès la conception. L’un des exemples les plus parlants reste le naufrage du Titanic en 1912.

Dès la phase conceptuelle du projet, les ingénieurs avaient identifié des risques en cas de collision et avaient recommandé l’installation de compartiments étanches plus nombreux et plus hauts, ainsi qu’un nombre suffisant de canots de sauvetage pour tous les passagers et membres d’équipage. Ces mesures auraient permis, sinon d’éviter totalement le naufrage, au moins de limiter considérablement ses conséquences.

Pourtant, le chef de projet et les décideurs de l’époque ont jugé le risque de collision avec un iceberg trop improbable pour justifier les coûts supplémentaires. Par souci de budget et de délais, ils ont donc choisi de ne pas appliquer ces recommandations. Le résultat est connu : le Titanic a sombré lors de son voyage inaugural, causant la mort de plus de 1 500 personnes.

Cet événement illustre parfaitement la logique du Safety in Design (SID) et du principe ALARP : un risque, même rare, doit être pris en compte si ses conséquences potentielles sont catastrophiques. En négligeant la recommandation de conception initiale, le projet a payé un prix énorme, non seulement sur le plan humain, mais aussi sur les plans financier (perte totale du navire et des investissements) et réputationnel (le mythe de l’“insubmersible” s’est transformé en symbole de négligence).

L’exemple du Titanic nous rappelle une vérité essentielle : ignorer les recommandations issues des études de risques en conception, pour des raisons budgétaires ou par excès de confiance, peut transformer un projet d’ingénierie ambitieux en catastrophe historique.

4- Statistiques actualisées sur les décisions de conception et les accidents

Les données montrent clairement que de nombreux accidents mortels trouvent leur origine dans la phase de conception — soit un indicateur fort du rôle central du Safety in Design (SID).

- États-Unis (1990–2003) : Une analyse de 224 accidents mortels dans le secteur de la construction révèle que 42 % des décès auraient pu être évités si les principes de “design for construction safety” avaient été appliqués dès la conception.

- Europe (1991) : Une étude européenne met en lumière que 60 % des accidents mortels sur les chantiers étaient liés à des choix effectués avant même le lancement des travaux, soulignant l’importance de la planification sécuritaire dès la phase de conception.

Ces statistiques démontrent l’efficacité du Safety in Design (SID) pour prévenir les accidents à la source, en intégrant la sécurité dès les premières étapes du projet.

5. L’évolution de la sécurité industrielle

L’approche sécurité a évolué en trois étapes majeures. D’abord, la sécurité reposait sur la conception et la robustesse des équipements. Ensuite, les entreprises ont introduit des procédures et des systèmes de management HSE. Enfin, la dimension humaine est venue compléter le dispositif, en mettant l’accent sur la formation, le comportement et la culture sécurité.

Or, plus la sécurité est intégrée tôt dans le projet, plus elle est efficace. La capacité d’influence est maximale lors de la conception, mais elle s’amenuise drastiquement une fois l’usine construite. Le Safety in Design maximise donc l’efficacité de la prévention.

Ce graphique illustre que l’influence du Safety in Design (SID) est maximale en phase conceptuelle, mais diminue fortement une fois le projet en construction ou en exploitation.

6. La hiérarchie de contrôle et les strates de protection

Le SID s’appuie sur deux concepts clés.

I- hiérarchie de contrôle des risques

La hiérarchie de contrôle des risques est un principe fondamental du Safety in Design (SID). Elle classe les mesures de prévention selon leur efficacité. Plus on agit en amont, plus la maîtrise du risque est forte et durable. Voici les cinq niveaux, du plus efficace au moins efficace :

- Élimination

L’élimination consiste à supprimer complètement le danger dès la conception. Par exemple, éviter l’utilisation d’une substance hautement toxique ou supprimer une étape de procédé générant un risque d’explosion. C’est la mesure la plus efficace, car un danger éliminé n’a plus besoin d’être géré. - Substitution

Quand l’élimination totale n’est pas possible, on cherche à remplacer un danger par un autre moins critique. Par exemple, substituer un solvant inflammable par un produit à point d’éclair plus élevé, ou remplacer un gaz toxique par un autre moins dangereux. La substitution réduit fortement le niveau de risque à la source. - Barrières techniques (ou protections collectives)

Si le danger ne peut être ni éliminé ni remplacé, on met en place des dispositifs techniques pour le contenir ou limiter ses effets. Il peut s’agir de soupapes de sécurité, de détecteurs de gaz, de systèmes d’arrêt d’urgence (ESD), de confinements physiques, ou encore de protections incendie fixes (sprinklers, RIA). Ces mesures sont très efficaces, car elles agissent automatiquement et protègent l’ensemble des travailleurs. - Procédures et systèmes organisationnels

Ce niveau concerne la mise en place de consignes, de formations, de permis de travail, de contrôles périodiques et de plans d’urgence. Par exemple : procédure de consignation électrique (LOTO), plan de circulation interne, ou plan d’évacuation. Ces mesures sont importantes mais restent dépendantes du respect humain et organisationnel. - Équipements de protection individuelle (EPI)

Les EPI – casques, gants, lunettes, masques respiratoires, harnais – représentent la dernière barrière. Ils ne suppriment pas le danger, mais protègent l’individu contre ses effets. Ils sont indispensables dans certains cas, mais leur efficacité dépend fortement du port correct et permanent par chaque travailleur.

En résumé, la hiérarchie montre bien que le Safety in Design (SID) privilégie toujours les mesures à la source (élimination, substitution, conception intrinsèquement sûre) plutôt que de se reposer sur les EPI, qui ne constituent qu’une solution de dernier recours.

La hiérarchie de contrôle des risques en Safety in Design (SID) privilégie d’abord l’élimination et la substitution, bien avant les procédures ou les EPI qui sont des mesures de dernier recours.

II- Les strates de protection dans le Safety in Design

Les strates de protection représentent des couches successives de défense mises en place pour éviter qu’un incident ne se transforme en accident majeur. Chaque strate est indépendante des autres, de sorte que si l’une échoue, les suivantes prennent le relais. Cette approche est souvent appelée la philosophie des “couches de protection”.

- Processus intrinsèquement sûrs

Il s’agit de la première et plus efficace des strates. L’objectif est de concevoir un procédé qui minimise les dangers à la source. Cela peut consister à réduire les inventaires de produits dangereux, abaisser les pressions et températures de fonctionnement, ou encore choisir des substances moins toxiques ou inflammables. Exemple : remplacer un réfrigérant ammoniac par du CO₂ ou réduire la taille d’un stockage de GPL pour limiter l’énergie en jeu.

- Contrôle-commande automatisé

Cette strate repose sur les systèmes d’instrumentation et d’automatisation qui surveillent en permanence le procédé. Ils détectent les écarts par rapport aux conditions normales et corrigent automatiquement avant qu’un incident ne survienne. Exemple : une boucle de régulation de pression qui ouvre une vanne de décharge si la pression monte trop haut, ou un détecteur de niveau qui arrête une pompe en cas de débordement imminent.

- Systèmes mécaniques de prévention

Lorsque les automatismes ne suffisent pas, on ajoute des protections mécaniques et physiques. Ce sont des barrières passives ou actives qui interviennent sans dépendre du comportement humain. Exemples : soupapes de sécurité, clapets antiretour, murs coupe-feu, systèmes de détection-incendie et déclenchement automatique de sprinklers.

- Mesures d’atténuation

Même si la prévention échoue, il est possible de limiter les conséquences d’un accident. Les mesures d’atténuation incluent des bassins de rétention pour contenir une fuite, des systèmes de dilution des vapeurs toxiques, ou encore des dispositifs de confinement pour éviter la propagation d’un incendie. Exemple : un digue entourant un réservoir de fuel empêche que la fuite ne contamine toute la zone.

- Réponses d’urgence internes

Si malgré toutes ces strates un incident survient, la première réponse est assurée par les équipes internes de l’usine. Cela comprend les pompiers d’entreprise, les plans d’évacuation, les procédures d’intervention et les équipements de première intervention (RIA, extincteurs, douches de sécurité). Leur rôle est de réduire la gravité immédiate de l’événement et de protéger les travailleurs.

- Réponses d’urgence externes (communautés locales)

Enfin, la dernière barrière concerne la gestion de crise au niveau des autorités locales et des services publics : pompiers municipaux, hôpitaux, forces de sécurité, protection civile. Elle vise à protéger les populations voisines et l’environnement. Exemple : mise en place de périmètres de sécurité, évacuation des riverains, communication publique en cas de rejet toxique.

Cette logique en couches successives illustre bien le principe de défense en profondeur : on ne s’appuie pas sur une seule barrière, mais sur plusieurs niveaux de protection indépendants, afin de rendre un accident majeur hautement improbable.

Les strates de protection définissent plusieurs couches défensives, allant d’un procédé intrinsèquement sûr jusqu’aux réponses d’urgence destinées à protéger la communauté.

7. Le cycle de vie du projet et les livrables du Safety in Design

Le cœur du Safety in Design (SID) réside dans les livrables générés à chaque phase du projet. Ces livrables sont des études, des analyses ou des revues qui garantissent que la sécurité est prise en compte de manière systématique.

Le cycle de vie d’un projet industriel comporte plusieurs livrables du Safety in Design (SID), avec une intensité maximale en Detailed Engineering où les analyses de sécurité sont les plus nombreuses.

7.1 Phase conceptuelle

À ce stade, l’objectif est de poser les bases.

- Analyse des risques préliminaires (PRA) : elle consiste à identifier les risques majeurs dès les premières esquisses du projet.

- Revue du plan de masse (Layout Review) : vérifie que les implantations respectent les distances de sécurité, facilitent l’accès des secours et réduisent les effets domino.

- Analyse réglementaire : s’assurer que le projet respecte les lois locales et internationales, mais aussi les normes sectorielles.

7.2 Phase Basic Engineering

Cette phase affine les choix techniques.

- HAZID (Hazard Identification) : une méthode structurée pour identifier tous les dangers potentiels liés au procédé et à l’environnement.

- HAZOP préliminaire : première étude de déviations dans les schémas procédés (PFD, P&ID). Elle permet de détecter des scénarios de perte de confinement.

- Études de sécurité incendie (Fire Safety Philosophy) : définition des systèmes de détection, des moyens fixes de lutte contre l’incendie et des besoins en eau incendie.

- Douches de sécurité et lave-yeux : évaluation des besoins en équipements de premiers secours en cas d’exposition chimique.

- Distances de sécurité : validation des espacements minimaux entre zones dangereuses et zones sensibles.

7.3 Phase Detailed Engineering

C’est la phase la plus riche en livrables du SID.

- HAZOP of changes : étude des modifications apportées aux procédés par rapport à la conception initiale.

- Revue du modèle 3D : inspection collaborative de la maquette numérique pour vérifier accessibilité, évacuation et absence de conflits physiques.

- Études SIL (Safety Integrity Level) : détermination du niveau de fiabilité requis pour les fonctions instrumentées de sécurité.

- Zonage ATEX : classification des zones à atmosphères explosives pour adapter équipements et installations électriques.

- Études de dangers (EDD) : analyse exhaustive des scénarios d’accidents et de leurs conséquences.

- Facility Siting Analysis (FSA) : étude de l’implantation des bâtiments par rapport aux zones à risques.

- Constructability Review : évaluation des contraintes de construction pour éviter que la sécurité soit compromise lors de l’exécution.

7.4 Phase Construction

Le rôle du Safety in Design continue pendant la construction.

- Vérification que les recommandations émises en ingénierie sont appliquées.

- Contrôle des équipements critiques : soupapes, détecteurs de gaz, systèmes d’arrêt d’urgence (ESD), réseaux incendie.

- Audit de conformité pour valider que l’installation respecte bien les standards.

7.5 Phase Démarrage et mise en service

Avant la mise en exploitation, la sécurité doit être confirmée.

- Pre-Startup Safety Review (PSSR) : dernière revue de sécurité avant introduction des matières dangereuses.

- Tests des systèmes instrumentés : validation des SIS (Safety Instrumented Systems) et Emergency Shutdown.

- Formation des opérateurs : sensibilisation aux risques, procédures d’urgence et fonctionnement des dispositifs de sécurité.

8. Normes et standards de référence

Le Safety in Design s’appuie sur un cadre normatif reconnu à l’international. Parmi les plus utilisés :

- NFPA (National Fire Protection Association), référence mondiale pour la protection incendie.

- FM Global et ses standards assurantiels.

- APSAD, règles françaises de prévention incendie.

- API (American Petroleum Institute), très utilisé dans l’industrie pétrolière.

- OSHA (Occupational Safety and Health Administration), norme américaine de protection des travailleurs.

- PIP (Process Industry Practices), pratiques consolidées pour l’industrie de procédé.

Chaque projet doit également intégrer les lois nationales et les standards spécifiques des clients.

9. Outils et logiciels pour appuyer le Safety in Design

Les études de Safety in Design (SID) s’appuient sur des logiciels spécialisés, tels que :

- PHA pour organiser les études HAZID et HAZOP.

- KY-PIPE pour calculer les réseaux hydrauliques incendie.

- PHAST pour modéliser les scénarios d’accidents (explosions, incendies, dispersions).

- Outils 3D pour les revues collaboratives.

10. La gouvernance et la collaboration autour du SID

Un projet sûr est avant tout le résultat d’une collaboration interdisciplinaire. Le SID mobilise des ingénieurs procédés, civils, mécaniques, électriques, des experts HSE, ainsi que des représentants des opérations et de la maintenance. Les workshops (HAZID, HAZOP, constructability reviews) sont conçus comme des espaces de discussion où chaque discipline apporte son expertise. Cette approche garantit une vision globale et réduit les angles morts.

11. Conclusion

Le Safety in Design (SID) n’est pas une option, mais une exigence stratégique. Il sauve des vies, réduit les coûts, sécurise les équipements et améliore la productivité. Surtout, il transforme la sécurité en facteur de performance durable.

Chaque DH investi en Safety in Design se traduit par des dizaines de DH économisés en exploitation. Mais plus encore, il contribue à la réputation, à la conformité et à la pérennité des entreprises industrielles.

le SID doit être intégré dès le premier jour d’un projet, et accompagné jusqu’à la mise en service. C’est la meilleure garantie d’une industrie plus sûre, plus fiable et plus respectueuse de son environnement.

N’hésitez pas à nous contacter pour organiser une réunion gratuite afin d’échanger sur vos besoins et vous accompagner dans la mise en place de la démarche Safety in Design dans vos projets.